铁含量≥ 3%(以铁离子计算

工作硫容8.5g/L

无机盐≤0.3%

颜 色红棕色

详细价格电话咨询

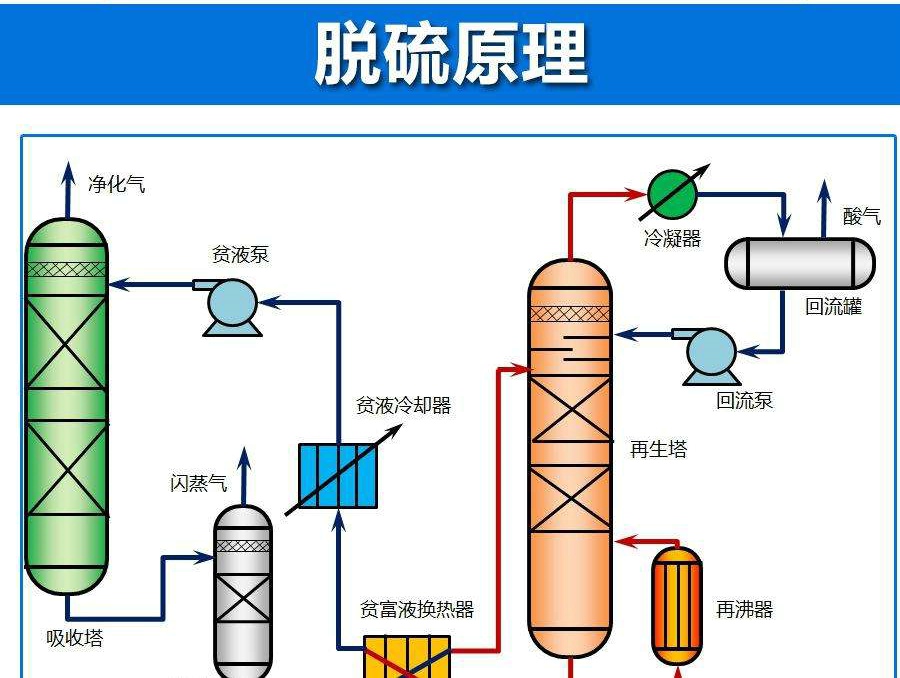

脱硫液中氨的浓度应保持在10—12g/L。副盐含量(Na2S2ONaCNS)≤25g/L,2.再生空气量的控制,高塔再生时,控制再生塔的鼓风强度在80~13m3/m2·h,再生槽再生时根据再生情况可在60~10m3/m2·h之间调整。2.煤气中焦油雾含量≤20mg/m萘≤0.4mg/m随焦炉煤气夹带的焦油、奈及初苯的洗油等杂质进入脱硫液中都会对脱硫系统产生不利的影响。

作为民用燃料会污染环境,损害人身健康;作为冶金燃料使用时则会严重影响钢铁产品与化工产品的质量;作为原料气生产甲醇会严重的影响合成触媒的使用寿命,同时在燃烧时会产生大量的二氧化硫等有害物质,污染大气,严重时会形成酸雨。本人曾在山西、云南、内蒙等多省数个焦化厂做过相关领域的考察和应用,可以说焦炉气脱硫很多不被企业所重视。

SO2排放年排放约为2000吨。为提高脱硫效率,降低发电成本,公司于今年开展了脱硫增效剂的实验、使用工作。在脱硫过程中,石灰石与SO2的反应速度受控于CaCO3的溶解速度。CaCO3在水中以微小颗粒状存在的,在这些微球表面,存在着双膜效应,阻碍了CaCO3在水中的溶解,通过改善CaCO3在水中的溶解问题。

双脱硫塔并联操作时,脱硫系统阻力小,单塔负荷低不容易堵塔。但脱硫效率不如双塔串联运行时高。考虑到焦炉气硫化氢较高,脱硫装置好采用双塔串联的运行方式。从不断提高脱硫效率的角度来考虑,尤其是焦炉气制甲醇要求出口小于20g/m焦化厂脱硫也应该采用串联流程,为了克服塔阻力和塔堵的问题。脱硫塔的喷淋密度应大于40m3/m2·h。

有设备配置因素,也有管理原因,若不能及时发现和查明原因,不能及时纠正平时操作中的一些不规范行为和错误的操作方法,久了就会造成脱硫工艺的混乱。因此对脱硫的工艺管理应做到“专人负责,细化管理,建立好工艺台账、台账等,既要明确近期的脱硫状况,又要做到全过程管理,细到加的规范性、硫回收的数量、硫泡沫的形态等全过程。

络合铁脱硫时,氧化HS-的是瞬时间完成的。从上面的分析中,也看出了脱硫液中Fe3+(L)浓度对整个脱硫的重要性。1.络合铁脱硫液中铁离子的浓度:脱硫液中铁离子的浓度是工艺设计时,计算脱硫液循环量和确定再生装置内脱硫液装填量的关键参数,也是决定脱硫液工作硫容高低的重要参数。

一般情况下,脱硫液中铁离子浓度越高,脱硫液的循环量越小,动力消耗越低,设备的整体外形尺寸越小,越容易设计成撬装化装置,当然,使用高浓度脱硫工作液也存在着分离时,因硫膏夹带脱硫液造成催化剂损耗多,致使补充药剂消耗高的缺点,脱硫工作液中铁离子含量的高低要综合平衡各种因素后而定。

需说明的是,我们在工艺设计中用到的工作硫容指标,一般只考虑Fe3+(L)的氧化性能而产生的硫容,而不考虑内碱性材料产生的吸附硫容,这一点与湿式氧化法设计时用的工作硫容概念是有区别的。2.络合铁脱硫液的PH值:正常运行的PH值范围在8~8.5之间,PH<7时,会造成H29时,会造成脱硫液再生困难,促进生成Na2S2O3,阻碍单质硫凝聚等现象。

http://liujianteng.cn.b2b168.com